|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Daten / Bericht DOHC 24-Ventilmotor

Einleitung:

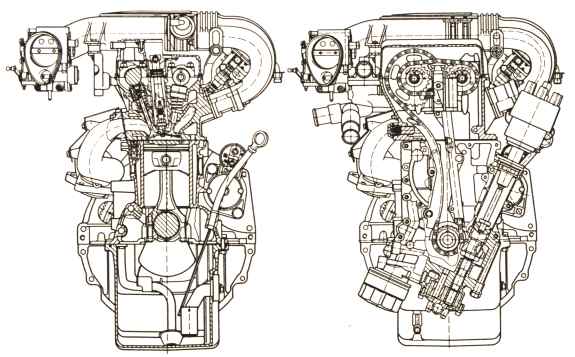

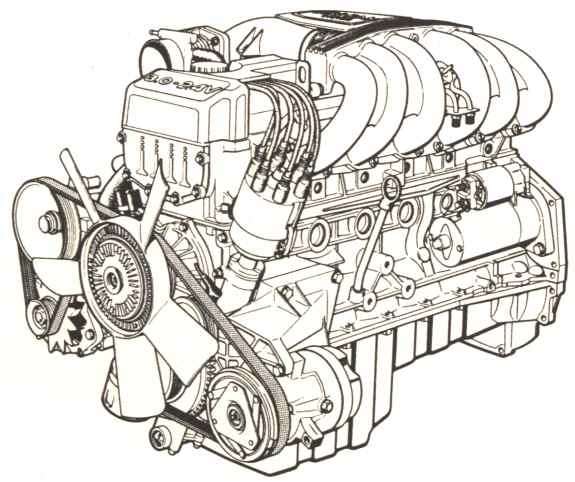

Zur 53. IAA 1989 in Frankfurt wurde der neue Sechs-Zylinder-Reihenmotor für den Senator B und den Omega 3000 vorgestellt. Es handelt sich um ein komplett neu entwickeltes DOHC-Triebwerk mit Vierventiltechnik und variablem Ansaugsystem. Die gewählte Technik verbindet den Füllungsvorteil der Vierventiltechnik im Hochdrehzahlbereich mit einer maßgeschneiderten Resonanzaufladung für den unteren Drehzahlbereich. Das Resultat ist ein von Sechszylindermotoren bisher nicht gebotener fülliger Drehmomentverlauf.

Nach der erfolgreichen Einführung des Zweiliter-DOHC-Triebwerkes im Jahr 1987 bot die Firma OPEL damit innerhalb kurzer Zeit einen weiteren Motor mit Vierventiltechnik an.

Zylinderblock:

Der Motor stellt eine komplette Neukonstruktion dar. Um den Fertigungsaufwand und damit die Kosten wirtschaftlich vertretbar zu halten, wurde der gleiche Zylinderabstand und die gleiche Blockhöhe wie beim weiterhin produzierten Zweiventilmotor gewählt.

Im Hinblick auf eine größere Biegesteifigkeit des Motor-Getriebe-Verbandes ist die Ölwanne aus Leichtmetall-Druckguß Metall-auf-Metall verschraubt und gemeinsam mit diesem über ein Vertikalflansch an das Getriebe montiert. Die Ölwannendichtung ist als Elastomerformteil ausgeführt, das sich in einer Nut des Ölwannenflansches befindet. Zur Erhöhung der Torosionssteifigkeit sind u.a. die Zylinder zusammengegossen, allerdings zu Kühlungszwecken im Bereich der Kolbenringe auf einer Länge von 30mm mit Wasserdurchlässen versehen.

Weiterhin wurde der Wassermantel bis zur Unterkante Zylinder abgesenkt und Verstärkungsrippen im Bereich der Kernlochdeckel angebracht.

Im Bereich des Kurbelgehäuses sind die äußeren Flächen bombiert. Die Gewindesockel für die beiden Klopfsensoren befinden sich außen am Block im Bereich der Zylinderbohrungen. Hier alle Maßdaten des Zylinderblockes und Motordaten:

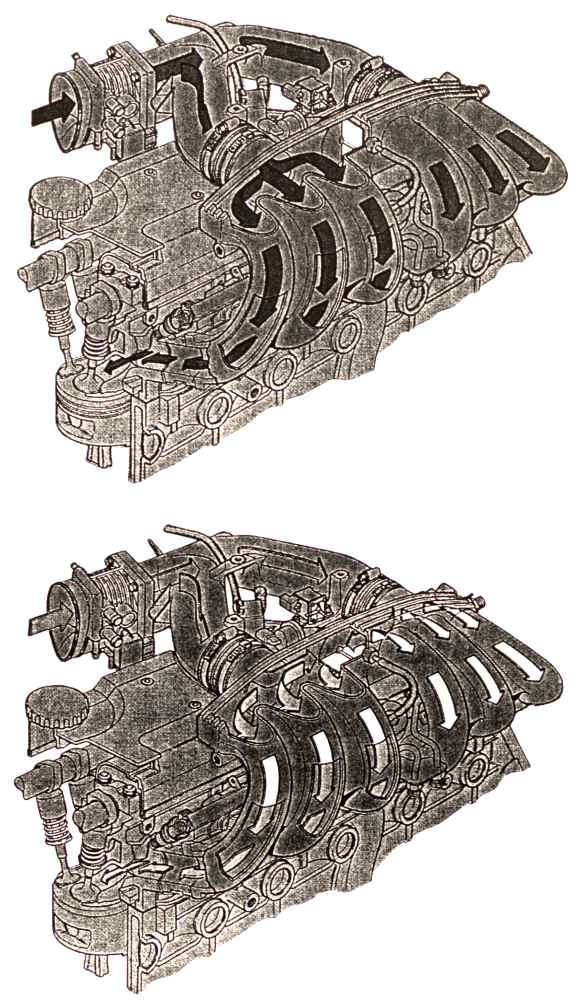

Der Kurbeltrieb:

Die geschmiedete Kurbelwelle trägt 12 Gegengewichte. An den Lagerzapfen ist sie gehärtet und angelassen. Die Haupt- und Pleuellager haben einen Durchmesser von 58 bzw. 52mm. An der Antriebsseite ist ein Zwei-Massen-Schwungrad mit acht Schrauben befestigt. An der Vorderseite der Kurbelwelle befindet sich ein zweiteiliger Drehschwingungsdämpfer mit einem Durchmesser von 210mm. Auf dem Außenteil dieses Dämpfers ist eine Inkrementverzahnung zur Steuerung der Motronic angebracht.

Die Länge der geschmiedeten Pleuel beträgt 134mm, damit ergibt sich ein für die Kolbenreibung günstiges Schubstangenverhältnis von 0,26. Für die Lagerdeckelverschraubung werden Paßschrauben verwendet. Das kleine Auge ist mit einer gerollten Paßbüchse zur schwimmenden Lagerung des Kolbenbolzens versehen. Dieser ist gewichtsoptimiert und hat außen einen Durchmesser von 22mm, die Bohrung beträgt 14mm.

Für die Kolben wurde eine gegossene Version in geregelter Zweistoff-Ausführung gewählt. Die Kompressionshöhe beträgt 39,3mm, die Feuersteghöhe 7,2mm. Das Gewicht des komplett bestückten Kolbens beträgt 643 g, das sind 20% weniger als beim Zweiventilmotor. Der im wesentlichen flache Kolbenboden weist Taschen für die Freigängigkeit der Auslaßventile auf und hat auf der Einlaßseite eine Mulde, die unterhalb der hier befindlichen Quetschfläche angeordnet ist.

Die Ringbestückung besteht aus einem orientiert montierten, molybdänbeschichteten Rechteckring von 1,5mm Höhe als oberer Kompressionsring, darunter folgt ein ebenfalls orientierter 1,5mm Nasenminutenring. Als Ölabstreifring wird ein 3,0mm Dachfasen-Schlauchfeder-Ring mit geschliffener Feder verwendet.

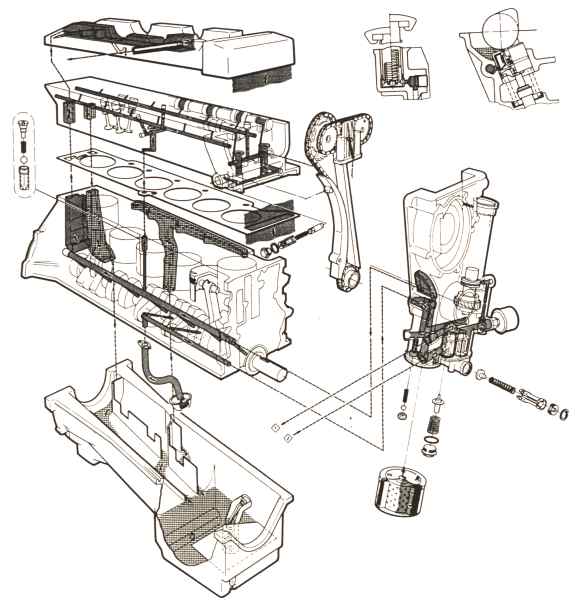

Die Ölversorgung:

Der Ölkreislauf wird durch eine Zahnradpumpe versorgt, die sich in einem separat angebrachten Steuergehäuse an der Vorderseite des Motors befindet. Über eine hierin gelagerte Zwischenwelle wird der Zündverteiler angetreiben, der die Funktion der Hochspannungsverteilung übernimmt und außerdem den Phasengeber für die Klopfregelung beinhaltet. An diesem Gehäuse befinden sich weiterhin die Ölfilteraufnahme und die Anschlüsse für die Ölkühlerleitungen. Ein integrierter Thermostat regelt den Ölfluß zur externen Ölkühler.

Um eine gleichmäßige Versorgung der 24 hydraulischen Tassenstößel zu gewährleisten, ist der Ölkanal in Motormitte ausgeführt und verzweigt sich von hieraus. In dieser Steigleitung, die sich von der Versorgungsleitung für die Haupt- und Pleuellager abzweigt, befindet sich eine Rückflußsperre, die ein Leerlaufen der Leitungen verhindert. Die Tassenstößel selbst sind durch einen neuartigen Verlauf des Versorgungskanals ( Labyrinth-Kanal) zusätzlich vor dem Leerlaufen bei längerem Motorstillstand geschützt.

Die Nockenwellen werden durch Bohrungen in den Lagern geschmiert. Die Leckage läuft über die Mulden über den Tassenstößeln ab, so daß die Nocken in Öl kämmen können. Durch einen seitlichen und hinteren Kanal im Zylinderblock läuft das Öl zurück in die Ölwanne, wobei hier die Kanäle ihre Entsprechnung in Form von Ölleitlippen finden. Dadurch kann das Öl vor Luftpulsation geschützt ungehindert bis zum Ölsumpf abfließen. Ein zusätzliches Schwallblech über dem Ölsumpf stellt sicher, daß auch bei extremen Fahrzuständen die Ölversorgung bzw. die Öldruckstabilität gewährleistet ist. Die Ölwanne ist mit einem dynamischen Ölstandssensor ausgerüstet, welcher den Füllstand auch während der Fahrt überwacht.

Die Kurbelgehäuseentlüftung verläuft intern über einen Kanal im Zylinderblock, der durch konstruktive Gestaltung vom Ölrückfluß freigehalten wird. Die Ölabscheidung der Kurbelgehäuseentlüftung erfolgt in einer Kammer in der Zylinderkopfhaube, bevor das Blow-by Gas über einen kurzen Schlauch zum Drosselklappenteil auf der Saugseite eingespeist wird.

Der Zylinderkopf:

Für die Konstruktion des DOHC-Vierventil-Zylinderkopfes wurde eine einteilige Aluminiumguß-Konstruktion mit einem Ventilwinkel von 29 Grad gewählt. Dabei ist die Neigung der Ventile nicht symmetrisch zur Zylindermittenachse, sondern beträgt für das Auslaßventil 19 Grad und für das Einlaßventil 10 Grad. Die daraus resultierende günstige Bauhöhe beträgt für den Abstand Zylinderkopfdichtung zu NW-Lagermitte 130mm. Die Zylinderkopfschrauben sind bei dieser Konstruktion auch bei montierten Nockenwellen frei zugänglich, sie werden einmal innen und einmal außen an der entsprechenden Nockenwelle vorbeigeführt. Der Schwerpunkt des Brennraums ist aus diesem Grund leicht außermittig, die Quetschfläche von insgesamt 8,4 cm2 liegt zum überwiegenden Teil auf der Einlaßseite.

Es wurden Ventildurchmesser von 37,4mm für die Einlaßventile und 30,4mm für die Auslaßventile gewählt. Die Schäfte haben einen Durchmesser von 7mm, der max. Ventilhub beträgt für Ein- und Auslaßventil jeweils 8,5mm. Zur besseren Wärmeabführung sind die Auslaßventile mit Natrium gefüllt.

Die Ein- und Auslaßkanäle sind jeweils paarweise im Kopf zusammengeführt, wobei der Übergangsquerschnitt zum Saugrohr kreisförmig ausgebildet ist; der in den Auspuffkrümmer führende Austrittsquerschnitt weist eine flache ovale Form auf.

Für die Ventilbetätigung werden hydraulische Tassenstößel mit einem Durchmesser von 32mm eingesetzt, die direkt im Zylinderkopf geführt sind. Die Nockenwellen sind siebenfach gelagert, wobei jeweils sechs davon als Loslager und eins als Axiallager ausgebildet sind. Die Zentrierung der Lagerdeckel erfolgt über einen vor der Montage auf das Nockenwellenlager aufgebrachten Ölfilm.

Die Nockenwellen bestehen aus Schalenhartguß. Nach der Feinbearbeitung werden sie badnitriert und anschließend erneut feinbearbeitet. Die Rohteile für Ein- und Auslaßwelle sind gleich, sie erhalten bei der Bearbeitung lediglich unterschiedliche Fixierungen für die Nockenwellen-Antriebsräder.

Um den hohen Anforderungen eines Doppel-Nockenwellenantriebs gerecht zu werden, wurde ein geräuscharmer Kettenantrieb mit verstärkter Simplexkette gewählt. Die Auslaßwelle wird dabei direkt von der Kurbelwelle angetrieben, während die Einlaßwelle - ebenfalls an der Vorderseite - über eine zweite, kurze Kette mit der Auslaßwelle verbunden ist.

Der Primärantrieb wird im Zugtrum von einer U-förmigen Gleitschiene umfaßt. Das Leertrum wird über eine federunterstützte gebogene Spannschiene geführt, wobei das Federelement zusätzlich hydraulisch gedämpft ist.

Die Sekundärkette wird durch ein kombiniertes hydraulisches Kettenspann- und Führungssystem gedämpft. Die beiden Dämpfersysteme sind so aufeinander abgestimmt, daß die Drehungleichförmigkeit der Nockenwellen und damit der Rolleffekt auf ein Minimum gebracht werden konnten.

Der Zylinderkopf wird durch eine Leichtmetall Druckgußhaube abgedeckt. Die Abdichtung erfolgt durch Elastomerformteile, die zusammen mit den Gummikegeln der Verschraubungen auch für eine wirksame Schallentkopplung sorgen. Durch die Haube ist - wie bereits erwähnt - die Kurbelgehäuseentlüftung geführt, wobei das Blow-by Gas den hier integrierten Labyrinth-Ölabscheider passiert. Die im Zündkerzenschacht verlegten Zündkabel werden durch ein Aluminium-Druckgußteil mit eingelegter ECO Moosgummischnur abgedeckt und damit vor Verschmutzung bzw. Spritzwasser geschützt.

Der Zylinderkopf wird mit 14 Stück Innentorxschrauben der Dimension M12x1,5 mit Drehwinkelanzug und anschließendem Kalt-Nachzug mit dem Block verschraubt. Die asbestfreie Zylinderkopfdichtung ist danach völlig nachzugsfrei.

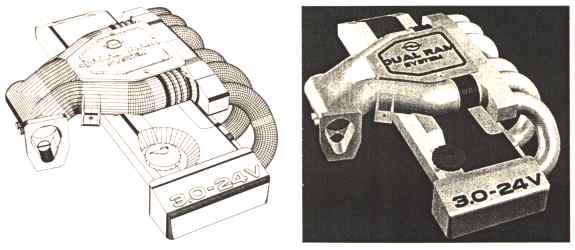

Das Ansaugsystem:

Eine wesentliche Zielsetzung bei der Konstruktion war ein ausgeglichener Drehmomentverlauf über den gesamten Drehzahlbereich, bei gleichzeitig hoher spezifischer Leistung. Der charakteristische verlauf des Drehmomentes eines Sechszylindermotors - mit dem starken Anstieg des Füllungsmaximums ab mittleren Drehzahlen - verstärkt sich noch durch Einsatz der Vierventiltechnik, da die vergrößerten Ventilquerschnitte ihre Wirkung hauptsächlich im oberen Drehzahlbereich erbringen.

Um auch im unteren Drehzahlbereich ein hohes Drehmoment zur Verfügung zu haben, wurde eine Ansauganlage entwickelt, die zwei verschieden wirkende Saugrohr-Systeme kombiniert.

Eine Steuerklappe im Luftverteiler, die von der Motronic gesteuert wird, teilt den Luftverteiler im unteren Drehzahlbereich in zwei Teile, an die jeweils 3 Saugrohre angeschlossen sind. Jede der beiden Hälften des Luftverteilers ist über ein Resonanzrohr von 300mm Länge mit dem Luftfilter verbunden. Resonanz- und Saugrohr bilden mit dem Luftverteiler und dem Zylinder ein Schwingungssystem von 700mm Länge. Darin treten Druckwellen auf, die den Ansaugvorgang in einem bestimmten Drehzahlbereich unterstützen. Der Drehzahlbereich ergibt sich aus der Eigenfrequenz des Systems und diese wiederum aus den Rohr- bzw- Behälterabmessungen der Ansauganlage. Bei geschlossener Steuerklappe liegt dieser Drehzahlbereich bei etwa 3300 U/min, hier hat die Summenkurve ein erstes Maximum.

Oberhalb der Schaltdrehzahl von 4000 U/min ist die Steuerklappe geöffnet und alle 6 Zylinder beziehen ihre Luft gemeinsam aus dem Luftverteiler. Bei dieser Betriebsweise findet aufgrund der dicht aufeinanderfolgenden Ansaugtakte ( Zündfolge 120 Grad ) ein Schwingungsausgleich im Luftverteiler statt, der die effektive Länge des Schwingungssystems auf die Saugrohrlänge von 400mm verkürzt. Die Drehzahl, bei der die Saugrohrschwingungen den Ladevorgang optimal unterstützen, verschiebt sich damit auf etwa 4400 U/min, hier tritt ein weiteres Maximum in der Summenkurve auf.

Die Auswirkungen der einzelnen Systeme auf das Drehmoment bei festgestellter Steuerklappe ist für den gesamten Drehzahlbereich oben zusammen mit der Summenkurve dargestellt.

Bei der Entwicklung dieses Ansaugsystems stellte sich die Aufgabe, die Drehmomentverläufe jedes der beiden Teilsysteme möglichst füllig zu gestalten und einen Übergang der beiden Kurven ohne wesentlichen Einbruch zu erreichen. Um den Entwicklungsaufwand dabei gering zu halten, wurden umfangreiche Simulationsrechnungen durchgeführt. Bevor die ersten Muster der Saugrohranlage hergestellt wurden, war deshalb der jeweils zu erwartende Drehmomentverlauf bekannt. Da bei den Variationen der Behälterdimensionen neben der schnellen Ermittlung der relevanten Schwingungsparameter auch die Platzverhältnisse am Motor und im Fahrzeug zu berücksichtigen waren, wurden zusätzlich Computer Modelle erstellt.

Hier eine CAD-Computer Grafik des endgültigen DUAL-RAM Systems.

Die gemeinsame Luftführung erfolgt über eine Register-Drosselklappe. Die erste Stufe des wasserbeheizten Drosselklappenteils ist mit einem Durchmesser von 25mm sehr eng dimensioniert. Dies gewährleistet optimales Dosiervermögen bei kleinen Lasten. Die Drosselklappe der zweiten Stufe ist auf einer Seite erheblich verstärkt, dies verbessert die Übergänge beim Aufsteuern der Klappe, ihr Durchmesser beträgt 65mm. Die Lasterfassung erfolgt durch einen Luftmengenmesser, der im Luftfilter integriert ist. Die Ansaugluft wird zwischen Kühler und Scheinwerfergehäuse über einen Trichter mit aufgesetzter Tulpe angesaugt.

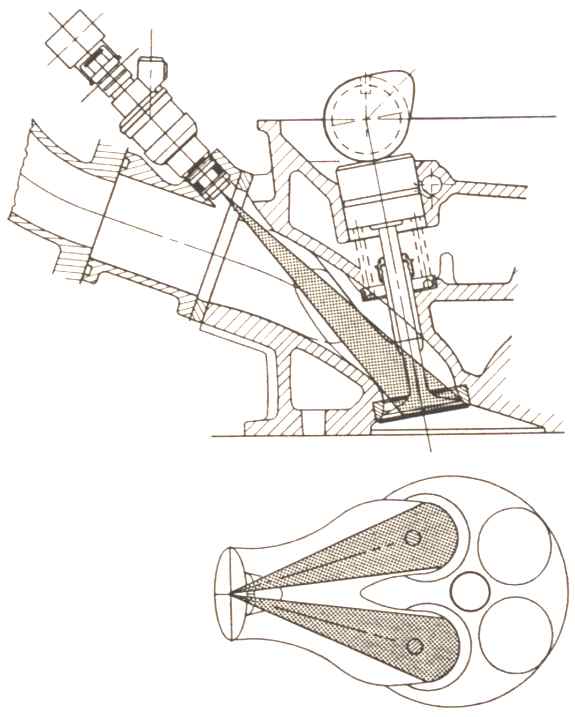

Gemischbildner und Zündsystem:

Die Motorsteuerung übernimmt eine Motronic M1.5, welche die Funktionen Kraftstoffeinspritzung, Zündung, Klopfregelung, Lambda-Regelung, Leerlauf-Füllungsregelung und Eigendiagnose beinhaltet.

Die Kraftstoffzumessung erfolgt über Zwei-Strahl-Düsen, die den Kraftstoff in einem Winkel von 22 Grad gezielt auf beide Einspritzventile spritzen. Die sog. Zweistrahl-Lochplatten-Düsen besitzen am Düsenvorderteil eine Platte mit Bohrungen, aus denen die Kraftstoffstrahlen austreten. Um bei maximalen Durchsatz die Richtungsstabilität zu gewährleisten, treten beide Strahlen aus jeweils zwei nebeneinanderliegenden Bohrungen aus. Durch einen hydropneumatischen Effekt zwischen den Strahlen ergibt sich ein Strahlwinkel von ca. 10 Grad, der den Bereich des Einlaßventiltellers überdeckt und eine Wandbenetzung des Einlaßkanals weitgehendst verhindert.

Zusammen mit dem Kraftstoffverteilerrohr sind die positionsorientierten Düsen in einem separaten Zwischenflansch des Saugrohrs montiert. Dieser Zwischenflansch ist durch eine spezielle Dichtung thermisch vom Zylinderkopf getrennt. Aus Gründen der Crash-Sicherheit besteht das Kraftstoffverteilerrohr aus Stahl und hat einen mittigen Zu- und Ablauf für den Kraftstoff. Das Profilrohr ist im Innern in Längsrichtung in zwei Kammern unterteilt, um eine optimale Spülung aller Bereiche zu gewährleisten. Insgesamt wird durch diese Maßnahmen eine Gasblasenbildung wirksam unterbunden.

Neu entwickelt wurde die Steuerung für das DUAL-RAM Ansaugsystem. Die Motronic gibt ein drehzahlabhängiges Signal ( mit Hysterese Funktion ) an ein Magnetventil, welches über Unterdruck die Steuerklappe betätigt. Ein ausreichend dimensionierter Unterdruck-Vorratsbehälter sorgt für einwandfreie Funktion auch bei längerem Vollast-Betrieb.

Ebenfalls neuartig ist die zylinderselektive Klopfregelung. Sie arbeitet adaptiv, d.h. die Zündwerte werden gelernt und stetig an die sich ändernden Betriebsbedingungen des Motors angepaßt. Ausgehend von einem Vorsteuerkennfeld für den gesamten Drehzahl- und Lastbereich beginnt die Adaption im Falle einer klopfenden Verbrennung mit dem Zeitpunkt der Inbetriebnahme des Motors. Die Zündwerte für bestmöglichen klopffreien Betrieb werden für jeden der sechs Zylinder individuell ermittelt. Die Korrektur zum Vorsteuerwert wird danach in diskreten Kennfeldgebieten festgeschrieben, wobei das Kennfeld in 15 Bereiche aufgeteilt ist. Bei den sich ständig ändernden Betriebsbedingungen - oder nach Motorstillstand - greift der Rechner zuerst auf diese "gelernten" Werte zurück, um danach mit der Klopfregelung fortzufahren.

Aufgrund dieser Funktionsweise kann der Motor mit der gesamten Bandbreite der Kraftstoffqualitäten von ROZ 91 bis ROZ 98 betrieben werden. Es werden auch Mischungen verschiedener ROZ-Qualitäten berücksichtigt, so daß der Kraftstoff immer optimal ausgenutzt wird.

Falls das Fahrzeug mit einem automatischen Getriebe ausgerüstet ist, arbeitet die Motronic mit dem Getriebesteuergerät zusammen, um einen komfortablen Gangwechsel ohne Rucken zu gewährleisten. Dabei wird während des Schaltvorganges nach Vorgabe des Getriebesteuergerätes der Zündwinkel in Abhängigkeit von Last und Drehzahl kurzzeitig auf einen späteren Wert gesetzt. Nach Beendigung des Schaltvorganges wird zum entsprechenden Betriebszündwinkel sukzessive aufgeregelt.

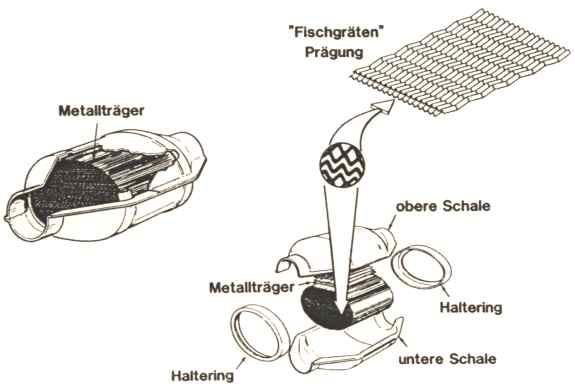

Abgasanlage:

Die Doppelleitung der Abgasanlage beginnt mit den beiden Auspuffkrümmern aus warmfesten, hochlegiertem Kugelgraphitguß, findet ihre Fortführung in den beiden Metall-Katalysatoren, denen sich zwei Mittelschalldämpfer von je 7,6 Litern anschließen und mündet schließlich in einem gemeinsamen Nachschalldämpfer von 17,5 Litern.

Im Bereich vor den Katalysatoren sind die Rohre zusammengefaßt, um eine korrekte Meßwerterfassung durch die hier installierte Sauerstoffsonde zu ermöglichen. Oberhalb der beiden Auspuffkrümmer befindet sich am Motorblock ein Wärmeschutzschild in Sandwichbauweise, das die Wärmeabstrahlung zu den Motoranbauteilen unterbindet.

Die beiden parallelgeschalteten Metallkatalysatoren haben ein Gesamtvolumen von 2,8 Litern. Als Träger für die aktive katalytische Beschichtung ( loading je 3,11 g Pt/Rh 5:1 ) werden anstelle von Keramikmonolithen dünne Edelstahlträgerbleche von 0,05mm Stärke verwendet. Ein Novum stellt die sog. Fischgrätprägung der einzeln geschichteten Bleche dar.

Diese Maßnahme zwingt den Abgasstrom zu ständigem Richtungswechsel und damit zu intensiverem Kontakt mit der katalytischen Beschichtung. Die mit dieser Struktur erzeugten turbulenten Strömungen bewirken gegenüber der mehr laminaren Strömung geradliniger Kanäle einen höheren Wirkungsgrad.

Ein weiterer Vorteil des Metall-Katalysators ist die trotz geringerer Zellenzahl vergrößerte aktive Oberfläche. Ein Effekt, der aus den dünnen Wandstärken und der Punktberührung anstelle der Linienberührung der Bleche resultiert. Weiterhin können die Quellmatten entfallen. Der geringe Rückdruck, der sich aufgrund der dünnen Bleche vor dem Katalysator einstellt, kommt der Leistung des Motors zugute.

Durch die geringere Wärmekapazität des Metallträgers kommen die Katalysatoren schneller auf ihre Betriebstemperatur. Die hohe Wärmeleitfähigkeit des Metalls baut effektiver lokale Überhitzungen ab und gewährleistet eine höhere thermische Dauerbelastbarkeit. Eine grundsätzliche Unempfindlichkeit gegen mechanische Erschütterungen ist allein schon durch die ausschließliche Verwendung von Metall gegeben.

Bei der Abstimmung des Nachschalldämpfers wurde Wert auf die Eliminierung von tiefen Frequenzen gelegt, um ein angenehmes Innengeräusch zu erreichen. Weiterhin wurde auf ein gutes Austreibeverhalten des Kondensats und damit auf kurze Austrocknungszeiten geachtet, um die Lebensdauer zu verlängern. Die Endrohre sind als doppelte Rechteckrohre ausgeführt, wobei die Endrohre zum Schutz vor Korrosion emalliert werden.

Nebenaggregate:

Der Antrieb aller Nebenaggregate erfolgt über einen gemeinsamen Poly-V-Riemen. Eine automatische Spannvorrichtung sorgt für konstante Riemenspannung. Der kompakte Antrieb ist für die gesamte Laufzeit des Motors wartungsfrei.

Motorleistungsdaten:

Die Leistungs- und Drehmomentverläufe des Vierventilmotors sind im folgenden Bild im Vergleich zum hubraumgleichen Zweiventilmotor dargestellt:

Besonders im oberen Drehzahlbereich wirkt sich der Füllungsvorteil der Vierventiltechnik deutlich aus. Es wird eine Nennleistung von 150 kW bei einer Drehzahl von 6000 U/min erreicht. Im unteren bis mittleren Bereich sorgt das DUAL-RAM-System für ein Drehmoment-Maximum von 270 Nm bei der für einen Sechszylinder ungewöhnlich niedrigen Drehzahl von 3600 U/min. Über einen Drehzahlbereich von 3000 bis 5000 U/min stehen 90% des maximalen Drehmoments zur Verfügung.

Bei der Betrachtung des Kraftstoffverbrauchs ist im Allgemeinen davon auszugehen, daß ein Vierventilmotor aufgrund des höheren mechanischen Aufwands - doppelte Anzahl Ventile bzw. zwei Nockenwellen - höhere Reibungsverluste aufweist. Durch die Umstellung der Ventilbetätigung von Kipphebel auf direkt betätigte Tassenstößel, ergibt sich jedoch generell eine Absenkung der Antriebsverluste.

Weiterhin sorgt die höhere Verdichtung von 10,0 im Gegensatz zu 9,2 beim Zweiventilmotor und der kompakte Brennraum mit seiner zentralen Kerzenlage für einen besseren thermosdynamischen Wirkungsgrad. Zusätzlich verbrauchssenkend wirken die zylinderselektive Klopfregelung und die Gemischaufbereitung der Zweistrahl-Einspritzdüsen.

Durch diese Maßnahmen ergeben sich Verbrauchsverbesserungen, die im oberen Drehzahl- und Lastbereich teilweise bis zu 20% betragen.

Nachfolgendes Bild zeigt das Kennfeld des spezifischen Verbrauchs mit einem Bestwert von 255 g/kWh

Bericht aus MTZ Ausgabe 50 aus dem Jahr 1989

Alle Urheberrechte bei den Verfassern des Berichtes

Verfasser: Dr.-Ing. Otto Willenbockel

Ing. Armin Friedrich

Dr.rer nat. Gerd Arnold

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||